五金沖壓加工件表面出現(xiàn)凸包缺陷的原因是什么?解決方法!

文章作者:新錦泰五金 發(fā)表時(shí)間: 瀏覽次數(shù):次

在五金沖壓加工中,表面凸包缺陷是常見的質(zhì)量問題 —— 表現(xiàn)為工件表面出現(xiàn)無設(shè)計(jì)要求的局部凸起(如平面件中部鼓包、折彎件側(cè)邊凸起),不僅影響產(chǎn)品外觀,還可能導(dǎo)致裝配間隙超標(biāo)、密封性能失效,嚴(yán)重時(shí)甚至引發(fā)批量報(bào)廢。凸包缺陷的產(chǎn)生與材料特性、模具狀態(tài)、設(shè)備參數(shù)、工藝操作密切相關(guān),需精準(zhǔn)定位原因并針對(duì)性解決。下面新錦泰將從 “缺陷原因” 與 “解決方法” 詳細(xì)剖析五金沖壓件表面凸包問題,一起來了解下吧。

一、五金沖壓件表面凸包缺陷的核心原因

1、材料因素:材質(zhì)不均與預(yù)處理不當(dāng)

材料自身的物理特性與預(yù)處理質(zhì)量,是導(dǎo)致凸包缺陷的基礎(chǔ)誘因,尤其在薄板沖壓(厚度≤2mm)中更為明顯。

材料內(nèi)部應(yīng)力不均:冷軋鋼板、鋁合金等沖壓常用材料,若軋制過程中壓下量不均,會(huì)導(dǎo)致材料內(nèi)部存在殘余應(yīng)力(如邊緣應(yīng)力高于中心)。沖壓時(shí),材料受外力作用發(fā)生塑性變形,殘余應(yīng)力釋放,易使局部區(qū)域因應(yīng)力集中而凸起。例如,使用軋制偏差超標(biāo)的 1mm 冷軋鋼板加工電器外殼時(shí),外殼平面易出現(xiàn)直徑 5-10mm 的凸包,且多集中在板材邊緣 10mm 范圍內(nèi)。

材料表面污漬與雜質(zhì):原材料表面附著的油污、氧化皮或金屬碎屑,若沖壓前未徹底清理,會(huì)在模具閉合時(shí)被壓入材料表面,形成 “壓痕型凸包”。這類凸包多為點(diǎn)狀或條狀,直徑通常≤3mm,且表面伴隨油污殘留痕跡。例如,銅帶表面的氧化膜未去除干凈,沖壓接線端子時(shí),氧化膜被壓入端子表面,形成不規(guī)則凸包,影響導(dǎo)電性能。

材料厚度偏差超標(biāo):沖壓材料的厚度公差若超過設(shè)計(jì)要求(如要求厚度 1.5mm±0.05mm,實(shí)際偏差達(dá) ±0.1mm),會(huì)導(dǎo)致模具與材料的間隙不匹配。較厚區(qū)域在沖壓時(shí)受擠壓程度更大,易形成局部凸起。例如,不銹鋼薄板厚度偏差過大,加工水槽底部平面時(shí),較厚區(qū)域會(huì)出現(xiàn)明顯凸包,影響水槽的平整度。

2、 模具因素:設(shè)計(jì)缺陷與維護(hù)不當(dāng)

模具是沖壓成型的核心工具,模具的結(jié)構(gòu)設(shè)計(jì)、零件精度與維護(hù)狀態(tài),直接決定工件表面質(zhì)量,凸包缺陷多與模具 “貼合度差”“有異物” 相關(guān)。

模具型腔 / 刃口磨損或變形:長(zhǎng)期使用的模具,型腔表面易因磨損出現(xiàn)凹陷(如拉伸模的凸模表面磨損),或刃口因受力過大發(fā)生變形(如折彎模的折彎邊變形)。沖壓時(shí),材料在凹陷區(qū)域無法充分貼合模具,易形成 “凹陷對(duì)應(yīng)型凸包”。例如,拉伸模具的凸模表面磨損后出現(xiàn) 0.2mm 深的凹陷,加工易拉罐罐體時(shí),罐體表面會(huì)對(duì)應(yīng)出現(xiàn) 0.2mm 高的凸包,影響外觀與強(qiáng)度。

模具表面有異物或毛刺:模具在安裝、維護(hù)過程中,若型腔或刃口殘留金屬碎屑、砂輪粉末,或模具零件(如導(dǎo)柱、頂料銷)表面出現(xiàn)毛刺,會(huì)在沖壓時(shí)壓在材料表面,形成凸包。這類凸包位置固定(與異物位置一致),形狀多為不規(guī)則塊狀,例如,沖孔模具的凹模刃口殘留鐵屑,沖壓多孔連接板時(shí),鐵屑會(huì)在連接板表面壓出點(diǎn)狀凸包,且每次沖壓都會(huì)重復(fù)出現(xiàn)。

模具間隙設(shè)計(jì)不合理:沖壓模具的凸凹模間隙需與材料厚度匹配(通常為材料厚度的 5%-10%),若間隙過小,材料在模具內(nèi)受擠壓過度,易產(chǎn)生局部塑性變形凸起;若間隙過大,材料易出現(xiàn) “起皺”,褶皺區(qū)域硬化后形成凸包。例如,加工 2mm 厚的鋁合金板材時(shí),若沖孔模具間隙僅 0.05mm(遠(yuǎn)小于標(biāo)準(zhǔn)的 0.1-0.2mm),沖孔周邊會(huì)出現(xiàn)環(huán)形凸包,寬度約 1-2mm。

3、 設(shè)備因素:精度不足與參數(shù)失控

沖壓設(shè)備的精度(如工作臺(tái)平整度、滑塊平行度)與參數(shù)設(shè)置(如壓力、速度、行程),會(huì)直接影響模具與材料的作用狀態(tài),進(jìn)而引發(fā)凸包缺陷。

設(shè)備工作臺(tái)不平整或滑塊傾斜:普通沖床若長(zhǎng)期使用后工作臺(tái)面出現(xiàn)變形(如中部下凹),或滑塊與工作臺(tái)的平行度超差(偏差>0.1mm/m),會(huì)導(dǎo)致模具在沖壓時(shí)受力不均,材料局部受壓過大形成凸包。例如,100 噸沖床工作臺(tái)面下凹 0.3mm,加工大型五金蓋板時(shí),蓋板中部會(huì)因模具受力不均出現(xiàn)凸包,且凸包高度隨沖壓次數(shù)增加而增大。

沖壓壓力或速度設(shè)置不當(dāng):沖壓壓力過大,會(huì)使材料超過屈服極限,產(chǎn)生過度塑性變形,形成凸包;速度過快,材料變形跟不上模具運(yùn)動(dòng)節(jié)奏,易出現(xiàn)局部 “堆積” 凸起。例如,加工 1mm 厚的冷軋鋼板時(shí),若沖床壓力從 50 噸調(diào)至 80 噸(遠(yuǎn)超需求),沖壓后的零件表面會(huì)出現(xiàn)不規(guī)則凸包,且凸包區(qū)域的材料硬度會(huì)顯著升高;若沖床速度從 150 次 / 分鐘提升至 300 次 / 分鐘,零件邊緣易出現(xiàn)褶皺型凸包。

設(shè)備頂料裝置故障:沖壓設(shè)備的頂料銷、頂料氣缸若出現(xiàn)卡頓或力度不足,會(huì)導(dǎo)致工件在脫模時(shí)無法順利脫離模具,材料局部受模具擠壓時(shí)間過長(zhǎng),形成凸包。例如,折彎?rùn)C(jī)的頂料銷卡頓,加工角鋼時(shí),角鋼在折彎后無法及時(shí)頂出,模具持續(xù)擠壓角鋼表面,形成條狀凸包,長(zhǎng)度與折彎邊一致。

4、 工藝因素:操作不當(dāng)與流程疏漏

沖壓工藝的操作規(guī)范性(如材料定位、送料速度)與流程完整性(如預(yù)處理、潤(rùn)滑),是避免凸包缺陷的關(guān)鍵,操作失誤易直接引發(fā)缺陷。

材料定位不準(zhǔn)或送料偏移:沖壓時(shí)若材料未按定位銷、定位板精準(zhǔn)定位,或自動(dòng)送料機(jī)的送料速度與模具節(jié)奏不匹配(如送料過快導(dǎo)致材料重疊),會(huì)使材料在模具內(nèi)位置偏差,局部受模具擠壓形成凸包。例如,加工帶孔五金件時(shí),材料定位偏移 2mm,沖孔模具會(huì)在非設(shè)計(jì)位置擠壓材料,形成條狀凸包,長(zhǎng)度與孔的間距一致。

潤(rùn)滑不足或潤(rùn)滑方式錯(cuò)誤:沖壓過程中需在材料或模具表面涂抹潤(rùn)滑劑(如拉伸油、沖壓脂),若潤(rùn)滑不足,材料與模具的摩擦力增大,局部材料因摩擦過熱產(chǎn)生硬化凸起;若潤(rùn)滑劑涂抹不均(如局部堆積),會(huì)導(dǎo)致材料受力不均,形成凸包。例如,拉伸加工不銹鋼水壺時(shí),若壺底區(qū)域未涂抹潤(rùn)滑劑,壺底與模具的摩擦力過大,會(huì)出現(xiàn)不規(guī)則凸包,且凸包區(qū)域伴隨劃痕。

工序順序安排不合理:多工序沖壓(如落料→沖孔→折彎→拉伸)若工序順序不當(dāng),會(huì)導(dǎo)致材料應(yīng)力疊加,引發(fā)凸包。例如,先折彎后拉伸的零件,折彎區(qū)域的應(yīng)力會(huì)在拉伸時(shí)釋放,導(dǎo)致拉伸表面出現(xiàn)凸包;若調(diào)整為 “拉伸→折彎”,則可避免應(yīng)力疊加問題。

二、五金沖壓件表面凸包缺陷的解決方法

1、 材料管控:從源頭消除隱患

嚴(yán)格篩選原材料:采購(gòu)時(shí)選擇軋制精度高、厚度公差符合標(biāo)準(zhǔn)的材料(如冷軋鋼板選用 GB/T 708 標(biāo)準(zhǔn),厚度公差≤±0.05mm),并要求供應(yīng)商提供材質(zhì)報(bào)告(含殘余應(yīng)力檢測(cè)數(shù)據(jù));入庫(kù)前對(duì)材料進(jìn)行抽樣檢查,用千分尺檢測(cè)厚度偏差,用應(yīng)力檢測(cè)儀檢測(cè)殘余應(yīng)力,不合格材料禁止使用。

完善材料預(yù)處理流程:沖壓前對(duì)材料進(jìn)行 “清洗→除銹→潤(rùn)滑” 處理,使用超聲波清洗機(jī)清除表面油污(清洗時(shí)間 10-15 分鐘,溫度 50-60℃),用砂紙或酸洗去除氧化皮,最后均勻涂抹潤(rùn)滑劑(如拉伸油涂抹厚度 0.02-0.05mm);預(yù)處理后的材料需用干燥機(jī)烘干,避免水分殘留導(dǎo)致模具生銹。

2、 模具優(yōu)化:保障成型精度

定期維護(hù)與修復(fù)模具:建立模具 “日常檢查 + 定期保養(yǎng)” 機(jī)制,每日沖壓前檢查模具型腔、刃口是否有異物、毛刺(用手電筒照射觀察,配合細(xì)砂紙打磨毛刺);每加工 10000 件后,用百分表檢測(cè)模具型腔平整度(偏差≤0.01mm),若出現(xiàn)磨損或變形,用線切割或研磨機(jī)修復(fù)(如凸模表面磨損后研磨至粗糙度 Ra0.8μm 以下);更換模具零件時(shí),確保新零件與舊零件的尺寸偏差≤0.005mm。

優(yōu)化模具間隙與結(jié)構(gòu):根據(jù)材料厚度重新計(jì)算模具間隙(如 2mm 厚材料的凸凹模間隙設(shè)為 0.1-0.2mm),用塞尺檢測(cè)實(shí)際間隙,偏差超限時(shí)通過磨修凹模刃口調(diào)整;對(duì)易殘留異物的模具(如拉伸模),在型腔底部開設(shè)排屑槽(寬度 5-10mm,深度 1-2mm),便于異物排出;在模具表面鍍硬鉻(厚度 0.01-0.03mm),提升表面光滑度,減少異物附著。

3、設(shè)備校準(zhǔn):穩(wěn)定加工狀態(tài)

修復(fù)與校準(zhǔn)設(shè)備精度:定期(每季度)檢測(cè)沖床工作臺(tái)平整度(用水平儀檢測(cè),偏差≤0.05mm/m),若出現(xiàn)變形,用砂輪磨削或刮研修復(fù);調(diào)整滑塊與工作臺(tái)的平行度(通過調(diào)整滑塊導(dǎo)柱的松緊度,使平行度偏差≤0.05mm/m);更換磨損的設(shè)備零件(如頂料銷、氣缸密封圈),確保頂料裝置運(yùn)行順暢,頂料力度均勻(用壓力傳感器檢測(cè),波動(dòng)范圍≤5%)。

合理設(shè)置沖壓參數(shù):根據(jù)材料厚度、模具結(jié)構(gòu)計(jì)算最優(yōu)參數(shù),例如,加工 1mm 冷軋鋼板時(shí),沖床壓力設(shè)為 30-50 噸,速度設(shè)為 150-200 次 / 分鐘,行程下止點(diǎn)距離模具底部 0.1-0.2mm(避免剛性接觸);批量生產(chǎn)前進(jìn)行 “試沖”(試沖 10-20 件),檢查零件表面是否有凸包,若有則調(diào)整參數(shù)(如壓力過大時(shí)降低 5-10 噸,速度過快時(shí)降低 50 次 / 分鐘)。

4、工藝規(guī)范:減少操作失誤

強(qiáng)化定位與送料管控:采用 “雙定位” 方式(定位銷 + 光電傳感器)確保材料定位精準(zhǔn),定位銷與材料孔的配合間隙≤0.02mm;調(diào)整自動(dòng)送料機(jī)的送料速度(與沖床速度匹配,偏差≤5%),并在送料路徑上設(shè)置導(dǎo)向裝置(如導(dǎo)向板、壓料輪),防止材料偏移;操作人員需每小時(shí)檢查一次定位狀態(tài),發(fā)現(xiàn)偏移及時(shí)調(diào)整。

優(yōu)化工序順序與潤(rùn)滑方式:對(duì)多工序零件,遵循 “先拉伸 / 沖孔,后折彎 / 切邊” 的原則,避免應(yīng)力疊加(如不銹鋼水壺加工順序:落料→拉伸→沖孔→折彎→切邊);根據(jù)工序類型選擇合適的潤(rùn)滑劑(拉伸工序用高粘度拉伸油,沖孔工序用低粘度沖壓脂),并采用 “噴霧式” 均勻涂抹(噴霧壓力 0.3-0.5MPa,覆蓋面積 100%),避免潤(rùn)滑劑堆積。

建立缺陷追溯機(jī)制:對(duì)出現(xiàn)凸包缺陷的零件,記錄缺陷位置、形狀、尺寸及對(duì)應(yīng)的生產(chǎn)批次、模具編號(hào)、設(shè)備參數(shù),通過 “對(duì)比分析” 定位原因(如同一模具不同設(shè)備生產(chǎn)的零件均出現(xiàn)凸包,說明模具存在問題;同一設(shè)備不同模具生產(chǎn)的零件出現(xiàn)凸包,說明設(shè)備或工藝存在問題),并及時(shí)制定整改措施,避免缺陷重復(fù)出現(xiàn)。

以上就是新錦泰給大家?guī)淼年P(guān)于“五金沖壓加工件表面出現(xiàn)凸包缺陷的原因及解決方法”,希望可以幫到您!

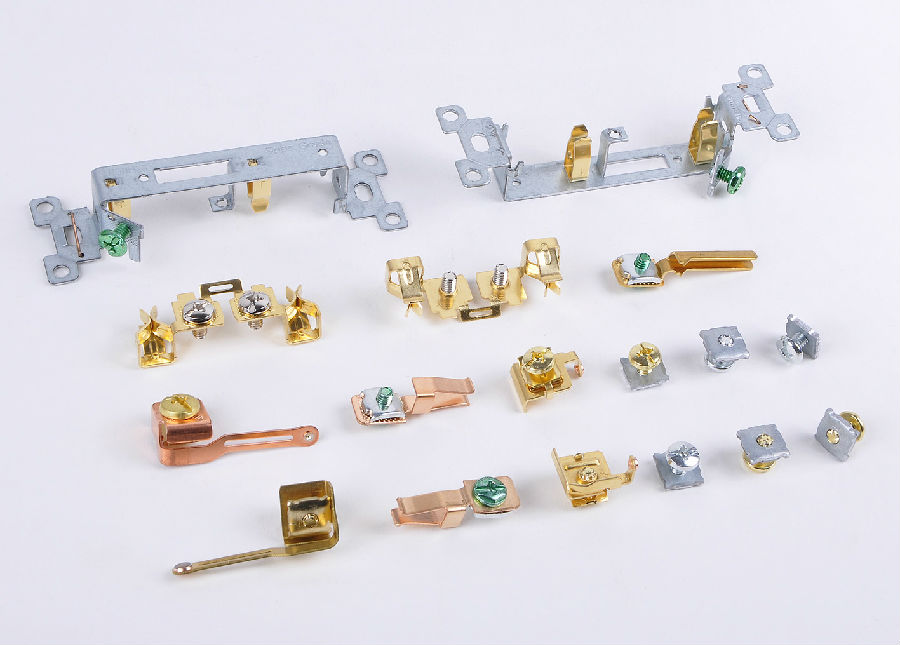

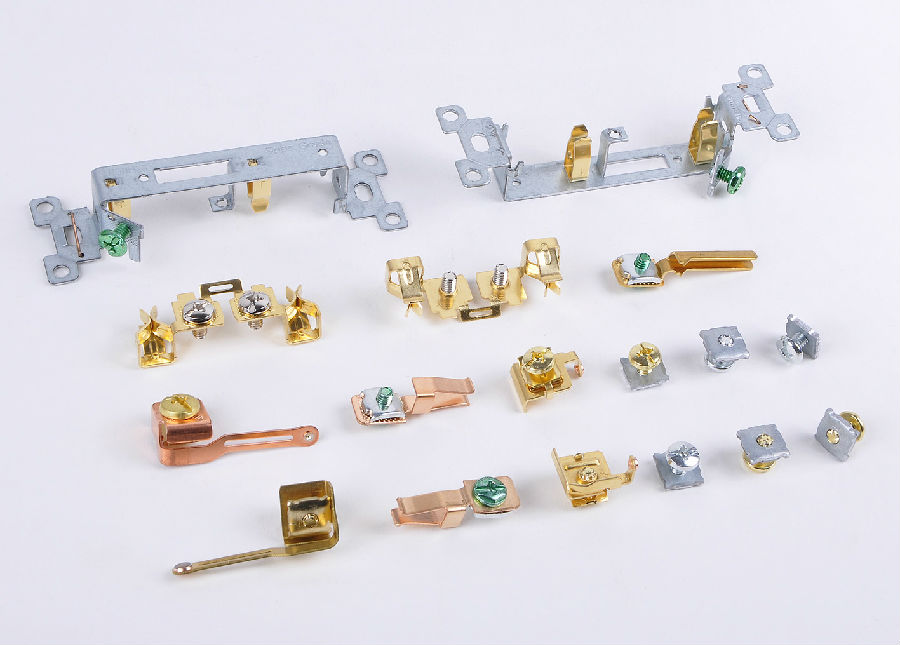

東莞新錦泰五金加工廠專業(yè)定制加工各種車床加工、精密五金加工、數(shù)控車床加工、五金沖壓件加工、CNC車床加工、蝸桿加工、螺桿加工,歡迎來電定制加工!

Copyright © 2018 www.maogo.net 東莞市新錦泰五金電子有限公司 版權(quán)所有 產(chǎn)品加工

東莞新錦泰五金加工廠【專業(yè)定制加工】各種車床加工、沖壓件加工、精密五金加工、數(shù)控車床加工、五金沖壓件加工,歡迎來電定制加工!

廠家熱線:0769-82731551 鄧經(jīng)理:13827202409 劉經(jīng)理:18676988646 客服QQ:303794054

在線客服

在線客服